「高硬度な材料を精密に加工したい」「工具の寿命をもっと延ばしたい」

そんなニーズに応えてくれるのが「ダイヤモンド工具」です。

ダイヤモンドは、自然界で最も硬い素材として知られ、その特性を活かした工具は、アルミニウム合金・セラミックス・CFRPなどの加工に最適です。近年では、自動車や電子部品、医療、航空分野など多くの業界で活用されており、高精度・高効率な切削加工を実現しています。

この記事では、ダイヤモンド工具の基礎知識からメリット・注意点、そしておすすめメーカーランキングまで、初めての方にもわかりやすく丁寧に解説していきます。

【決定版】

特殊切削工具メーカーTOP10!

高精度な加工を支える優良メーカーを厳選し、

技術力・提案力・納期などを徹底比較。

自社の課題や目的に応じた最適なパートナーが

きっと見つかります。

もくじ

ダイヤモンド工具とは?基礎知識と種類

加工精度の高さや寿命の長さで注目されているダイヤモンド工具ですが、「そもそもどういうものなのか?」という基本をしっかり押さえておくことで、選定や導入の判断がグッと楽になります。

ここでは、ダイヤモンド工具の定義や分類、種類ごとの特徴をわかりやすく解説します。

ダイヤモンド工具の定義

ダイヤモンド工具とは、天然もしくは人工のダイヤモンドを利用して加工対象を切削・研削・切断する工具の総称です。切削チップやホイールなど、さまざまな形状・工法に対応できるのが特長で、近年では主に人工ダイヤモンド(合成ダイヤモンド)が使用されています。

中でも、「PCD(多結晶焼結ダイヤモンド)」と呼ばれる人工ダイヤモンドは、複雑な形状に強く、耐摩耗性にも優れており、多くの工業用途で活躍しています。

単結晶と多結晶(PCD)の違い

単結晶ダイヤモンド:一方向に整った構造で、非常に鋭利な刃先が形成できる。鏡面仕上げなどに最適。ただし力が加えられる向きによっては硬さが安定せず、割れやすい面も。

多結晶ダイヤモンド(PCD):微細なダイヤモンド粒子を高温・高圧で焼結。あらゆる方向からの力に強く、靭性と耐摩耗性に優れる。

ダイヤモンド工具の用途別に見た主な種類

ダイヤモンド工具は用途によってさまざまな形状に分かれています。代表的なものを以下にご紹介します。これらの工具はいずれも、「高硬度・高精度・長寿命」という、ダイヤモンドの特性を活かした加工を可能にしています。

切削工具(バイト・ドリル・エンドミルなど)

ダイヤモンド刃を持つ切削工具は、非鉄金属や樹脂などの精密加工に用いられます。アルミニウム合金や銅、樹脂部品の穴あけ・面取り・溝加工などに適しています。

研削工具(ホイール・砥石)

ダイヤモンド粒子を含有したホイールや砥石は、セラミックスやガラスなどの硬脆材料の研削に最適です。高い耐摩耗性と冷却性能により、加工品質を安定させます。

切断工具(ワイヤーソー・ブレード)

石材、電子部品、半導体ウエハーなどの精密切断に使用されるのが、ダイヤモンドを埋め込んだワイヤーソーやブレード。切断面の精度と工具寿命のバランスが重視される分野です。

ダイヤモンド工具の特徴とメリット・デメリット

ダイヤモンド工具が選ばれる理由は、その性能にあります。世界最高レベルの硬度に加えて、加工中の熱や摩耗に強く、精度と安定性を長期間維持できるのが大きな魅力です。

ただし、万能ではなく使い方や材料によっては不向きなケースもあるため、メリットと注意点をセットで理解しておきましょう。

メリット

硬度が非常に優れている

ダイヤモンドはモース硬度10と、自然界で最も硬い物質とされています。そのため、非常に摩耗しにくく、刃先の寿命が長いのが特長です。

実際、超硬工具の約10倍の寿命を持つとされており、長時間にわたって安定した加工品質が得られます。

熱伝導性が高い

ダイヤモンドは熱伝導性にも優れており、刃先に熱がこもりにくい性質があります。これにより、加工中の熱による膨張や工具の変形が起きにくく、精度の高い仕上がりが実現できます。

熱による工具の“ダレ”を防げる点は、特に高回転・高速加工において重要です。

構成刃先ができにくい

加工時に材料のカス(切りくず)が刃に付着し、刃先形状が崩れる「構成刃先」。これは工具摩耗や仕上がりの荒れに直結する厄介な現象ですが、ダイヤモンド工具は構成刃先が発生しにくいため、寸法安定性・仕上げ面の美しさを長く保てます。

デメリット

鉄系材料への使用は不向き

ダイヤモンドは炭素でできており、鉄と化学的に反応しやすい性質を持っています。特に高温になると、炭素が鉄に吸収されて刃先が摩耗・欠損してしまいます。そのため、鋼材や鋳鉄などの鉄系材料の加工には不向きです。

高コスト

ダイヤモンドという素材の性質上、工具そのものの価格は高めです。ただし、寿命の長さや交換頻度の少なさを考慮すると、長期的にはコストパフォーマンスが高いという見方もできます。

靭性に劣る

単結晶ダイヤモンドは結晶の向きによって割れやすい(劈開性)という特徴があります。そのため、強い衝撃や力のかかる条件には不向きであり、使用環境に応じた選定が重要です。この点では、多結晶ダイヤモンド(PCD)の方が靭性に優れ、耐久性が高いといえます。

ダイヤモンド工具の活用シーンと導入事例

ダイヤモンド工具は、その圧倒的な硬度・耐摩耗性・加工精度を武器に、さまざまな産業分野で活用されています。ここでは、実際に使用されている代表的な業界と加工対象、そして現場での具体的な使用事例を見ていきましょう。

自動車部品

自動車の軽量化ニーズに伴い、エンジン部品やホイール、シャーシ部材などにアルミ合金が多用されるようになりました。これら非鉄金属の高速・高精度加工には、切れ味と耐摩耗性を兼ね備えたダイヤモンド工具が最適です。

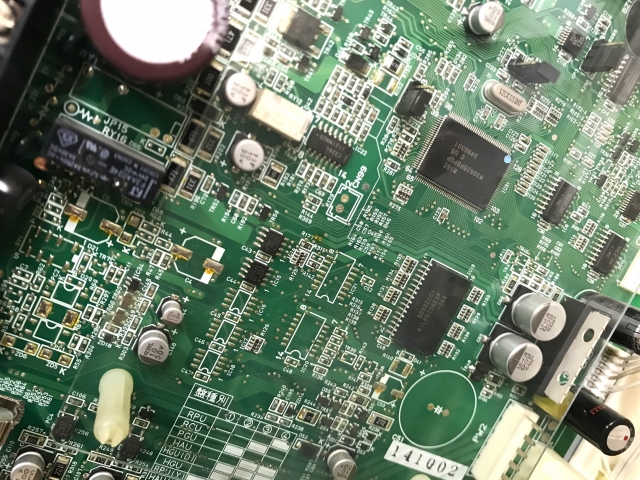

電子部品

スマートフォンやカメラ、半導体関連の電子部品製造では、セラミック基板やガラスなどの硬脆材料の加工が求められます。このような材料は割れやすく、普通の工具では加工時にクラックやチッピングが発生しやすいため、超精密な研削や切断が可能なダイヤモンド工具が使われます。

医療・精密機器

医療分野では、チタンやセラミック、硬質樹脂などの特殊材料を使用したインプラントや機器パーツの加工が増えています。ここで必要とされるのが、刃先径が小さく、かつ高精度に加工できるダイヤモンド工具です。

おすすめダイヤモンド工具メーカー3選

ダイヤモンド工具は精密さが最重要です。どのメーカーの工具を選ぶかが品質・寿命・生産性に大きく影響します。ここでは、実績・技術力・対応力などをふまえたおすすめのメーカー3社を厳選してご紹介します。

CJVインターナショナル

CJVインターナショナルは、アルミニウムやテフロン、アクリルなど非鉄金属・樹脂材料の高精度加工に最適なPCD工具を製造しています。刃物寿命の延長やバリの低減、加工時間の短縮など、生産性向上に寄与する特殊工具の設計・短納期対応が魅力です。

- PCD工具に強く、特注設計に対応

- メーカー直販でニーズに即した提案力に強み

- 国内生産で納期・品質・対応力も安定

アライドマテリアル

株式会社アライドマテリアルの大きな武器は、磨き抜かれた加工技術です。硬さと熱の拡散性に優れ、研磨することで鋭利な切れ刃を成形できるというダイヤモンドの特性を生かし、精度の高い設計や研磨、測定により高品質な特殊工具を製作しています。

- 長寿命で高能率な加工を実現

- 自動車関連を始めとする様々な分野での導入実績

- ナノメータオーダーで工作物を加工できる高精度

旭ダイヤモンド工業

旭ダイヤモンド工業株式会社の強みは、ダイヤモンド素材や工具の特性を生かした提案力、開発力だと言えます。お客様の悩みや要望に応じた最適な選択により、高精度加工や高能率加工を実現できる特殊工具を取り揃えています。

- 工具の外径精度をミクロンレベルでコントロール

- 独自の技術による密着性に優れたダイヤモンドコーティング

- お客様の要望に応える柔軟な対応力

ダイヤモンド工具選びは性能とニーズへの最適化がカギ

ダイヤモンド工具は、高硬度・高精度・長寿命という特性を活かし、非鉄金属やセラミックス、CFRPなどの難削材における加工効率と品質向上に大きく貢献します。一方で、鉄系材料には使用できないといった注意点もあるため、加工対象・目的に応じた適切な選定が不可欠です。

メーカーごとに得意とする素材や製品形状、対応分野が異なるため、現場の課題や加工条件に合わせて最適なパートナーを選ぶことが、長期的な生産性向上への第一歩となります。

ぜひ、本記事を参考に貴社の課題解決に貢献するメーカーを見つけてみてください。

おすすめの特殊切削工具メーカー

-

短納期 なら!

-

技術力 なら!

-

高品質 なら!

あらゆるニーズに応える豊富な商品ラインアップを取り揃え、最適なソリューションを提供します。ラインナップにない特殊な工具でも、即時設計して幅広いニーズに対応可能です。

-

提案力 なら!

この記事の執筆者

特殊切削工具メーカー比較サイト編集部

おすすめの特殊切削工具メーカーを厳選してまとめた比較サイトです。特殊切削工具に関する基礎知識からメーカーを選ぶ際のポイントなども紹介しています。一般切削工具では対応が難しい形状の加工や生産効率アップの実現のため、特殊切削工具の導入を必要とする製造現場の担当者様に役立つ情報をまとめましたので、ぜひチェックしてください。