切削工具に用いられるサーメットは、摩耗や熱への耐性に優れており、長寿命・高精度・高速切削といった利点が期待できる材質です。ただし、被削材や加工条件によっては十分な性能を発揮できないケースもあるため、用途に応じた適切な選定が求められます。

今回は、サーメットについて詳しく解説するとともに、切削工具として活用する際のメリット、デメリットを紹介していきます。ほかの材質との違いもまとめているので、ぜひ合わせてご覧ください。

サーメットとは

サーメット(Cermet)は、「Ceramic(セラミック)」と「Metal(金属)」を組み合わせた造語です。セラミック(ceramic)のような硬さと、金属(metal)のような粘り強さを合わせ持つため、このように呼ばれています。

炭化チタン(TiC)や窒化チタン(TiN)を主成分とし、Ni(ニッケル)、Co(コバルト)などの金属粉末を結合剤に用いて焼結させた素材。切削工具のほか、機械部品などさまざまな製品に用いられています。

高い硬度と適度な靭性を備えており、優れた摩耗耐性を実現。サーメットの硬度や靭性は、セラミックと超硬の中間に位置していると言えます。

サーメットの用途

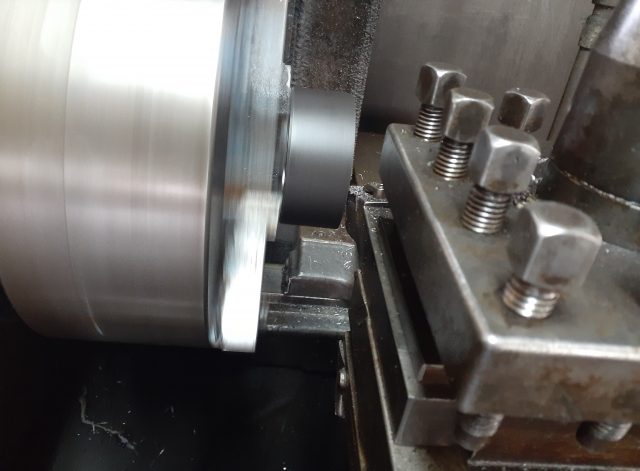

サーメットは、その優れた耐摩耗性から、製造業・航空宇宙・自動車・医療など幅広い分野で用いられています。中でも、切削工具としての使用が代表的で、高速かつ高精度な加工を求められる場面で重宝されます。

サーメット製のチップは、加工を繰り返してもすり減りにくく、熱による変形も少ないため、加工面が滑らかに仕上がるのが特徴です。そのため、仕上げ加工や難削材の加工に適しており、高精度の実現、高速切削による加工効率の向上などに役立ってくれます。

切削工具に用いる際のメリット

サーメット製の刃先を使用することで得られるメリットは、以下の通りです。

高速切削が可能である

高い硬度を持っているサーメットは、高速での切削に適しています。特に、ステンレスや合金鋼などの加工において高い切削速度と安定した性能を発揮します。

高温下でも硬さを維持できるため、回転数を上げても寸法精度や仕上がり品質が低下しにくいのが特徴です。熱による工具の変形や摩耗も少なく、加工スピードや生産性の向上に貢献してくれるでしょう。

ただし、ハイスに比べると破損しやすく、重切削には不向きです。

工具寿命が長い

サーメットの大きな特徴として、工具寿命が長い点が挙げられます。ドライ加工のような工具に負荷がかかりやすい作業環境であっても、性能を維持することが可能です。メンテナンスや交換の頻度を押さえられるため、コストダウンも図れます。

刃先が劣化しにくいため、加工精度を安定させて製品ごとのばらつきを抑えられるのも利点です。

溶着性が低い

切削加工では、高温になると工具に被削材が溶着しやすくなり、工具の摩耗や寸法精度低下に繋がります。しかし、サーメットは、溶着が起きにくい特性を持っており、加工面の美しさや寸法の安定性を維持しやすいです。

被削材との間に反応が起こりにくいので、バリの少ない仕上がりや、後工程の簡略化も実現できます。

切削工具に用いる際のデメリット

ここでは、サーメット製の切削工具を用いる際に注意したい2つのデメリットについて解説します。

- チッピングが起きやすい

- 刃に熱がたまりやすい

チッピングが起きやすい

断続切削のような切削条件が不安定な状況下では、急激な衝撃や振動によって微細な欠け・割れが発生してしまうことも。工具寿命が短縮されたり、切削面に仕上げ不良が生じたりするリスクが高まります。

粗加工を避ける、適切な切削速度と送り量を設定するといった工夫が必要です。

刃に熱がたまりやすい

サーメットは高温下において硬さを維持しやすい一方で、熱伝導性が低いのが特徴です。そのため、切削中に発生した熱が刃先にたまりやすくなります。

刃先に熱がこもると、外気との温度差によって小さな亀裂が生じやすくなり、割れや欠けの原因となりかねないため注意が必要です。水溶性クーラントを使用した場合は特に、急激な冷却によって刃先が破損する可能性も考えられます。

サーメット以外の工具材質

サーメットと同じように、切削工具に使用される材質を以下にまとめています。加工条件やワークに合わせて適切な材質を選択できるよう、それぞれの特徴を押さえておきましょう。

超硬合金

タングステンにコバルトなどの金属結合材を焼結して作られる工具材質で、一般に広く使われています。耐熱性や耐摩耗性に優れるため高速加工に用いられますが、衝撃に弱く欠けやすいため、振動の大きな機械には向いていません。

比較的安価で汎用性が高く、粗加工から仕上げまで行う場合やコスト面を重視するケースでは、サーメットより超硬のほうが適しています。

高速度工具鋼(ハイス)

モリブデンやタングステンなどを含む合金工具鋼で、昔から広く用いられてきた代表的な工具材質の1つです。靭性が高く、衝撃の大きい加工や断続切削などに適しています。

切削速度への耐性は超硬やサーメットに劣りますが、切削温度が比較的低い条件下では安定した性能を発揮します。重切削や複雑な形状の加工においては、サーメットより優れていると言えるでしょう。

セラミックス

酸化アルミニウム(Al₂O₃)や窒化ケイ素(Si₃N₄)などを主成分とし、粉末冶金で焼結した材質です。1,000℃のような高温になっても硬度が低下しにくいため、高速加工において真価を発揮します。

一方で、金属が含まれていない分靭性は低く、断続加工や切り込み変動の大きい場面ではチッピングや破損が発生しやすいです。

ダイヤモンド

ダイヤモンド工具の素材は、大きく、単結晶ダイヤモンドと多結晶焼結ダイヤモンド(PCD)に分けられます。

単結晶ダイヤモンドは鋭利な刃先による鏡面切削に向いていますが、加工が難しく複雑な形状にはできません。PCDは単結晶ダイヤモンドと比べて割れや欠けに強いものの、やや精度が劣ります。

コスト面でも差があるため、十分に比較して選ぶべきでしょう。

CBN

ダイヤモンドに次ぐ硬度を持ち、熱による変化が少ないため、鉄系材料の加工に向いている材質です。1,000℃を超える高温下でも硬度が保持され、焼入れ鋼や高硬度鋼、鋳鉄などの加工で威力を発揮します。

ただし靭性はやや低めであり、ダイヤモンドが適している被削材の加工には向いていません。ダイヤモンド同様高額になりがちですが、工具寿命の長さや加工精度の高さを考えると、コストパフォーマンスは決して低くありません。

切削工具の材質を選定するときのポイント

切削工具の材質を選定する際は、次の2つを意識しましょう。

- ワークの材質

- 加工用途

アルミニウムのような非鉄金属であれば、溶着を防ぐため、超硬やハイス、ダイヤモンドなどが有効です。焼入れ鋼のように硬い素材を加工する場合は、CBNやセラミックスなどが力を発揮します。

衝撃や負荷の大きい粗加工には欠けにくい超硬やハイスが適しており、仕上げ加工では、高精度を実現できるサーメットやCBN、ダイヤモンドなどが好まれます。

切削の連続性、使用する加工機の剛性、冷却の有無といった条件も合わせて加味し、総合的に判断することで、加工効率と工具寿命を最大限に高められます。

サーメット製の切削工具は用途に合わせて選ぶ

サーメット製の工具には高速切削が可能、工具寿命が長い、溶着性が低いなどのメリットがあります。一方で、衝撃や温度差には比較的弱く、ひび割れや欠けといったトラブルが発生しやすい点は留意しておくべきです。

切削工具は、材質によって適した加工用途や被削材が異なります。目的や条件に応じて、最適な材質を選定することが、加工品質と生産性の向上に繋がるでしょう。

今回詳しくご紹介したサーメットだけでなく、超硬やPCDといった他の材質の特性も押さえておくことをおすすめします。

おすすめの特殊切削工具メーカー

-

短納期 なら!

-

技術力 なら!

-

高品質 なら!

あらゆるニーズに応える豊富な商品ラインアップを取り揃え、最適なソリューションを提供します。ラインナップにない特殊な工具でも、即時設計して幅広いニーズに対応可能です。

-

提案力 なら!

この記事の執筆者

特殊切削工具メーカー比較サイト編集部

おすすめの特殊切削工具メーカーを厳選してまとめた比較サイトです。特殊切削工具に関する基礎知識からメーカーを選ぶ際のポイントなども紹介しています。一般切削工具では対応が難しい形状の加工や生産効率アップの実現のため、特殊切削工具の導入を必要とする製造現場の担当者様に役立つ情報をまとめましたので、ぜひチェックしてください。