- 切削加工の精度を上げたい

- 切りくず処理に困っている

- 工具寿命を延ばしたい

こうした製造現場の悩みを解決する重要な要素の1つとして挙げられるのが、チップブレーカーです。チップブレーカーは、切削加工における切りくずの処理を効率的に行う機構であり、加工精度や工具寿命に大きく影響を与えます。

本記事では、チップブレーカーの基本的な機能から種類、選定方法、そして効果的な活用方法まで、製造現場で役立つ知識を包括的に解説します。

もくじ

チップブレーカーとは?基本的な定義と役割

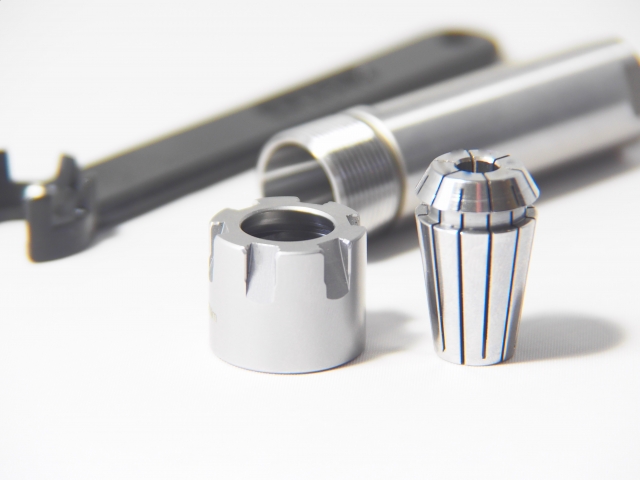

チップブレーカーとは、切削工具のすくい面(切りくずが流れ出る刃の上面)に設けられた溝や突起のことです。

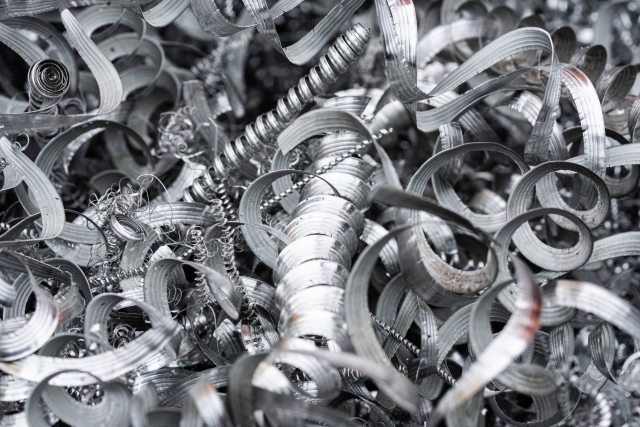

切削加工では材料を削る際に切りくずが発生しますが、対策をしないと切りくずが帯状に長く伸びてしまい、以下のようなトラブルの原因となりかねません。

- 工作機械への巻き付き・絡まり

- 作業者の怪我・事故

- 加工面の品質低下

チップブレーカーは、切りくずを適切な長さに分断し、スムーズに排出させることで、こうした問題を防ぐ役割を担っています。

チップブレーカーがもたらす効果

適切に設計されたチップブレーカーを使用すると、以下のような効果が期待できます。

切りくずの分断・排出コントロール

チップブレーカーの最も基本的な役割は、切りくずを適切な長さに分断し、その流れをコントロールすることです。工具のすくい面に設けられた溝や突起によって切りくずが曲げられ、その過程で応力を集中させて破断します。

切削抵抗の低減

すくい面に設けられた形状によって切削抵抗を低減させるのも、チップブレーカーの効果の1つです。すくい角(すくい面と被削材の面が成す角度)が最適化されると、被削材との接触面積や摩擦が減少し、切削に必要なエネルギーが少なくなります。

工具寿命の延長

切りくずが長いまま工具表面に接触し続けると、過剰な熱や摩擦が発生し、刃先の劣化を早める原因に。適切なチップブレーカーを使用して工具と切りくずの接触時間を短縮すれば、工具の摩耗が均一に進み、結果として工具寿命の延長に繋がります。

さらに、切りくずが短く分断されることで、工具への絡みつきや衝突といった物理的なダメージを回避できるため、工具の破損リスクが大幅に低下するのも大きなメリットです。

加工品質の向上

チップブレーカーによって切りくずが適切に処理されると、長い切りくずが加工面に傷をつける、切削面に再付着するといった問題を防げるため、加工面の品質も向上します。

切りくずの排出がスムーズになるため切削条件が安定しやすくなり、加工精度や面粗度のばらつきを抑えることも可能です。

作業安全性と効率の向上

切削加工中に発生する長い切りくずは鋭利かつ高温であるため、作業者にとっては大きな危険要因となりかねません。チップブレーカーによって切りくずを短く安全な形状に分断することで、作業中の怪我や事故のリスクを大幅に軽減できます。

さらに、切りくずが機械や工具に絡みつくことが減るため、切りくず除去のための機械停止や清掃の頻度も抑えられ、生産効率の向上にも繋がるでしょう。

チップブレーカーの種類と特徴

チップブレーカーには様々な種類があり、加工条件や被削材に応じて最適なタイプを選択することが重要です。ここでは、代表的なチップブレーカーの種類とその特徴を解説します。

溝型

すくい面に溝を設け、その形状で切りくずを曲げて分断するタイプ。切りくずの流れを制御しやすいのが特徴です。溝の深さや幅によって、様々な切削条件に最適化されたバリエーションがあります。

突起型

すくい面に複数の突起(山)を設けるタイプです。切りくずを複数点で強制的に曲げる効果があり、難削材や高速加工での切りくず処理に優れています。

複合型

溝型と突起型の形状を組み合わせた、複合型のチップブレーカーもあります。様々な切削条件に対応できる汎用性の高さが特徴ですが、特定条件での最適性は専用設計のものに劣るケースが多いです。

チップブレーカーを選ぶポイント

最適なチップブレーカーを選定するためには、主に以下のようなポイントを考慮する必要があります。

被削材

被削材の種類は、チップブレーカー選定において最も重要な要素の1つです。材質によって切りくずの性質が異なり、最適なチップブレーカーのタイプも以下のように変わってきます。

| 材質 | 切りくず | 推奨のチップブレーカー |

|---|---|---|

| 炭素鋼・合金鋼 | 比較的安定 | 標準的な溝型ブレーカー

※硬度や合金成分によっては専用設計のものが有効な場合もある |

| ステンレス鋼 | 粘りがあり、長く伸びやすい | 深溝型ブレーカー |

| 鋳鉄 | 脆く自然に分断されやすい | 軽度のブレーカーもしくはブレーカー無し |

| アルミニウム合金 | 粘りが強く、溶着しやすい | 広溝型ブレーカー |

| チタン合金 | 高温に達しやすい。粘りが強く、分断しにくい | 特殊設計の専用チップブレーカー |

溝型ブレーカーの場合、溝が深いほど切りくずにより大きな力が加わり、切りくずが確実に分断されやすくなります。なお、チタン合金のような難削材や特殊な材質を加工する場合は、専用設計のチップブレーカーの使用も検討するべきです。

加工条件

チップブレーカーは、想定される切込み量(工具が被削材に切り込む深さ)と送り量(工具が被削材を削りながら移動する速度)がある一定の範囲で効果を発揮するように設計されています。この範囲外でチップブレーカーを使用すると、切りくずが適切に分断されないことも。

被削材や刃先形状にもよりますが、切込み量や送り量が大きい場合には溝が深く幅が広いブレーカーが、小さい場合には溝が浅く刃先に近い位置のブレーカーを選びます。

加工目的

加工の目的によっても、適切なチップブレーカーは異なります。

荒加工では生産性や切りくず処理能力が重視されるため、切削抵抗がやや高くなっても確実に切りくずを分断できるタイプを選ぶのがベターです。

一方、仕上げ加工では加工面の表面粗さや精度が重視されるため、低切削抵抗で滑らかな切削を実現できるチップブレーカーが適しています。

チップブレーカーの効果的な使用方法

チップブレーカーの性能を最大限に引き出すためには、適切な使用方法や調整が重要です。ここでは、実務で役立つ活用ポイントを紹介します。

切削条件を最適化する

メーカーが推奨する切込み量と送り量の範囲内で使用することで、切りくずの分断性能を高めることができます。切りくずが分断されない場合は送り量をやや増やす、細かくなりすぎる場合は送り量を減らすなど、都度切削条件を最適化することが重要です。

適切な切削油を使用する

切削油は、切りくずの性状に大きく影響する要素の1つです。適切な切削油と供給方法を選択することで、チップブレーカーの効果を高められます。例えば、高圧クーラントを使用すると冷却効果が高まり、切りくずの分断と排出の効率が大幅に向上します。

チップブレーカーのメンテナンスと管理

チップブレーカー付きの工具も、適切なメンテナンスと管理が重要です。以下のポイントに注意しましょう。

- 定期的に点検する

- 適切な方法で保管する

- 再研磨時に形状を損なわないよう注意する

チップブレーカーの溝に切りくずや異物が詰まっていないか、定期的に点検するようにしてください。アルミニウムのような溶着しやすい材質を加工する場合は、特にこまめな確認が求められます。

また、チップブレーカー付きの工具は、溝部分が損傷しないように専用ケースなどで保管することが望ましいです。溝が浅いブレーカーは特に繊細なため、取り扱いには十分注意しなければなりません。

チップブレーカー付きの工具は再研磨できますが、その際はブレーカーの形状を損なわないよう注意しなければならないため、専門業者に依頼することをおすすめします。

チップブレーカーは切削加工の効率化に不可欠

チップブレーカーはインサートの表面に施された小さな溝や突起にすぎませんが、切削加工において非常に重要な役割を担う機構です。切りくず処理の効率化や工具寿命の延長、加工品質の向上といった多くの課題を解決へと導いてくれます。

特に、大量生産や高精度が求められる加工現場においては、安定した切りくず処理は欠かせません。材質の特性や加工条件に応じて最適なチップブレーカーを選択し、その性能を最大限に引き出すことで、生産性と品質の両面で大きな効果が期待できます。

なお、最適なチップブレーカーを選ぶためには、加工現場の条件や工具との相性といった専門性の高い知識が不可欠です。判断に迷った場合は、工具メーカーに相談してみることをおすすめします。

おすすめの特殊切削工具メーカー

-

短納期 なら!

-

技術力 なら!

-

高品質 なら!

あらゆるニーズに応える豊富な商品ラインアップを取り揃え、最適なソリューションを提供します。ラインナップにない特殊な工具でも、即時設計して幅広いニーズに対応可能です。

-

提案力 なら!

この記事の執筆者

特殊切削工具メーカー比較サイト編集部

おすすめの特殊切削工具メーカーを厳選してまとめた比較サイトです。特殊切削工具に関する基礎知識からメーカーを選ぶ際のポイントなども紹介しています。一般切削工具では対応が難しい形状の加工や生産効率アップの実現のため、特殊切削工具の導入を必要とする製造現場の担当者様に役立つ情報をまとめましたので、ぜひチェックしてください。