切削工具を選定するにあたり、その材質は慎重に考慮する必要があります。自社で加工するワークに対して工具の材質が適していなければ、加工精度の低下や工具の破損などを招きかねません。

今回は、代表的な切削工具の材質の1つであるCBN工具に焦点を当て、その特徴と導入するメリット、デメリットについて解説していきます。CBNに適した被削材や利用範囲もまとめているので、あわせてご覧ください。

CBN工具とは

CBN(Cubic Boron Nitride:立方晶窒化ホウ素)は、窒素とホウ素で構成された合成超硬材料です。自然界には存在しない化合物で、CBN粒子を高温高圧下で溶融して製造されます。

CBN焼結体は、ダイヤモンドに次ぐ硬度をもち、熱安定性に優れる点が強みです。およそ1,300℃まで耐えられるため、加工中の摩耗や熱ダメージに強く、鉄鋼、硬質材料の切削に適しています。

とくに、硬度が高く熱変質しやすい鉄系材料の加工に適しており、高精度・高能率の加工を可能にします。

特徴と利用範囲

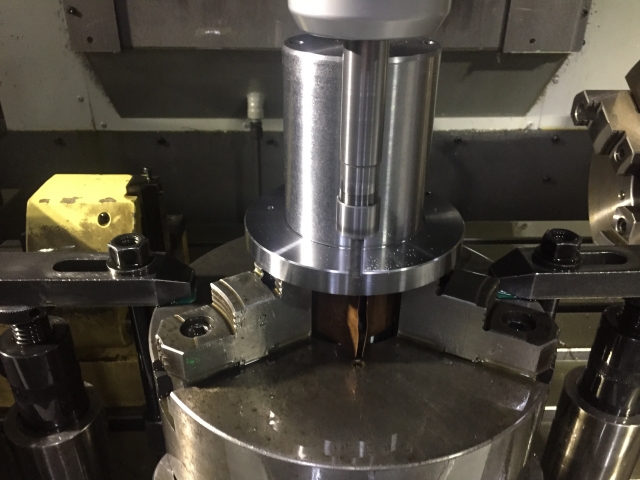

CBN工具は切削中の寸法安定性が高く、工具の摩耗も少ないため、連続加工においても高品質な加工が可能です。そのため、自動車部品や航空機エンジン部品など、焼入れ鋼、難削材の量産加工で広く用いられています。

旋削・ミーリング・ボーリングといった様々な切削工程に幅広く採用されており、加工能率の向上と高精度を実現しています。

近年はバインダー(結合剤)を含まない、バインダレスCBN工具も登場し、より微細な加工が求められる精密部品、医療器具にも対応が可能となっています。

CBNとPCDの違い

ダイヤモンド粒子を焼結して製造するPCD(Polycrystalline Diamond:多結晶ダイヤモンド)とCBNには、用途や特性に違いがあります。

CBNが1,300℃まで安定しているのに比べ、PCDは700℃程度で劣化が始まるので、非鉄素材の加工に用いられるのが一般的です。非鉄材においてはPCDによる鏡面仕上げが可能ですが、鉄系素材では化学反応が起こるため、CBNのほうが適しています。

CBN工具とPCD工具は、こうした違いを踏まえて使い分けることが大切です。

CBNとPCDの適合被削材

CBN工具とPCD工具は、その特性の違いから、適している被削材も異なります。それぞれに向いている被削材は以下のとおりです。

| PCD | どちらも可 | CBN |

|---|---|---|

| アルミニウム

アルミニウム合金 銅 樹脂 木材 超硬合金 など |

チタン合金

耐熱合金 など |

焼入れ鋼

鋳鉄 焼結金属 インコネル 高硬度鋼 など |

先に述べたように、CBN工具の方が鉄系素材との反応が起きにくいため、鋼材や耐熱合金の加工に適しています。

CBN工具のメリット

CBN工具は、高い硬度によって、難削材の加工でも精度を保てるといったメリットがあります。優れた耐熱性で、高速化にも対応できる点が魅力です。工具寿命も長いため、メンテナンスや交換の頻度を抑えられ、コストの最適化にも寄与します。

以下、これらのメリットについて詳しく見ていきましょう。

高い硬度

CBN工具の大きな特徴の1つとして、非常に高い硬度を持っている点が挙げられます。

CBNは、モース硬度が9-10とされ、ダイヤモンドに次ぐ硬さを誇ります。高硬度により、焼入れ鋼や合金鋼、粉末冶金材などの硬質材に対しても切れ味が落ちにくく、効率的な加工が可能になります。

CBNは、こうしたのワークよりも圧倒的に硬いため、長時間にわたって一定の切削性能を維持できるのが強みです。摩耗性の高さから、高精度な仕上げや複雑な形状の加工においても品質を落とさず加工できる点も大きなメリットです。

優れた耐熱性

CBN工具は、1,300℃近い高温下でも、その性質を維持できる優れた耐熱性を持っています。一般的な超硬工具は600〜800℃程度で硬度が低下しますが、CBNはその2倍近い温度域でも性能劣化が少ないため、安定した加工が可能です。

この特性は、主に高速切削や連続加工、あるいは焼入れ鋼、耐熱合金といった難削材を加工する際に大きな利点となります。発熱量の多いドライ加工やMQLセミドライ加工においても有効で、冷却剤使用の制限がある場面でも安定的な稼働が可能です。

高温にさらされても寸法精度や面粗度が乱れにくく、加工品質のばらつきが抑えられる点がCBN工具の強みだと言えるでしょう。

長寿命

CBN工具は摩耗に対して高い耐性があり、従来の超硬工具よりも長い工具寿命がメリットの1つです。工具交換の頻度が大幅に減り、加工ラインの停止時間を最小限に抑えられます。

とくに、焼入れ鋼のような高硬度材を大量に加工する現場では、工具の寿命が生産性の向上やコスト削減に直結します。

工具摩耗が進行しにくいため、加工中に工具の状態が急激に変化することが少なく、常に一定品質の製品が得られるのも有利なポイントです。

CBN工具のデメリット

CBN工具には、靭性がやや低く、温度差にも弱いため、使用状況によってはチッピングしやすいといったデメリットもあります。高価になりがちであるため、導入にあたっては慎重に検討する必要があるでしょう。

以下、CBN工具のデメリットについて詳しく解説します。

靭性はやや低め

CBN工具は、非常に高い硬度を持つ一方で、靭性(割れにくさ・粘り強さ)においては超硬工具などに劣ります。これは、CBNが硬さを優先した構造のため、衝撃や断続的な切削に対しては弱いことに起因します。

加工物に段差があったり、ワークがしっかり固定されていなかったりして、切刃に瞬間的な負荷がかかると、チッピング(微小な欠け)が発生しかねません。切り込み量が大きすぎる、送り速度を急激に変えるといった不安定な加工条件では、破損のリスクが高まります。

そのため、CBN工具を使用する際は、安定した切削条件を維持する工夫や、ワークの固定、必要に応じた送り速度の最適化などが求められます。

高価

CBN工具は素材自体の製造コストが高く、工具としても一般的な超硬工具に比べて高額になりがちです。たとえば、高精度なCBNインサートや専用設計の製品になると、1つあたり数万円以上になることも珍しくありません。

工具の価格の高さは、導入初期におけるコスト負担の増大につながるため、とくに少量生産や多品種対応の現場では採算性をしっかり見極める必要があります。破損した場合の損失が大きいため、工具管理や加工条件の最適化も必須です。

ただし、長寿命・高精度といった性能面でトータルコストの削減に寄与する場合もあるため、「単価の高さ=不利」とは言い切れない側面もあります。

温度差に弱い

CBN工具は、高温環境に強い反面、急激な温度変化には弱い性質があります。加工中に冷却液を急にかけたり、工具が高温状態から急冷されたりすると、割れや欠けが生じることも。

とくに、断続切削や高温下での冷却剤を不適切な方法で使用していると、こうした不具合が生じやすくなります。送り速度の変化によっても温度変化が生じるため、切断中は一定の送りと速度を維持することを意識しましょう。

CBN工具に適した使用方法・被削材を選ぼう

高い硬度を誇るCBN工具は、PCD工具に比べて加工時の反応が起きにくいため、鉄系素材の加工に適しています。耐熱性にも優れることから、高速加工にもおすすめの材質です。

ただし、温度変化によるサーマルクラックやチッピングが発生しやすいため、加工によって切削油の使用を控えたり、送り速度を一定にしたりといった工夫が必要です。適切に扱うことで安定して長く使用できるため、使用方法と被削材の選定に気を配りましょう。

おすすめの特殊切削工具メーカー

-

短納期 なら!

-

技術力 なら!

-

高品質 なら!

あらゆるニーズに応える豊富な商品ラインアップを取り揃え、最適なソリューションを提供します。ラインナップにない特殊な工具でも、即時設計して幅広いニーズに対応可能です。

-

提案力 なら!

この記事の執筆者

特殊切削工具メーカー比較サイト編集部

おすすめの特殊切削工具メーカーを厳選してまとめた比較サイトです。特殊切削工具に関する基礎知識からメーカーを選ぶ際のポイントなども紹介しています。一般切削工具では対応が難しい形状の加工や生産効率アップの実現のため、特殊切削工具の導入を必要とする製造現場の担当者様に役立つ情報をまとめましたので、ぜひチェックしてください。