切削加工の中で必ず発生する切りくずは基本的に不要な部分ですが、その形状や状態からわかることはたくさんあります。排出状況によっては、加工の結果に大きな影響を与えかねません。

そのため、切りくずについての理解を深めておくことは、加工精度を高めるためにも重要だと言えます。

このコラムでは、切削加工で生じる切りくずの形状で判断できること、切りくずによって起きがちなトラブルを防ぐ方法を解説しています。切りくずの除去方法もまとめているので、あわせてご覧ください。

切りくずの影響

まずは、切削加工における切りくずの影響を見ていきましょう。切りくずは主に以下4つのトラブルを引き起こします。

加工精度が落ちる

切りくずがワークに食い込んだり工具に絡みついたりすると負荷、振動が増加し、加工精度が低下します。絡みついた切りくずが加工面を擦ることで微細な傷や段差が生じ、寸法精度と表面粗さの悪化を招きます。

さらに、切りくずが堆積すると切削熱が逃げにくくなり、熱膨張による寸法変化も起こりかねません。精密加工や仕上げ工程ではわずかな接触でも品質に影響するため、特に注意が必要です。

工具に負荷がかかる

切りくずがスムーズに排出されないと、工具の切れ刃やチップに余分な力がかかります。絡まりや押し付けによって切削抵抗が大きくなると、摩耗の促進や欠け、溶着の原因になることも。

難削材の加工では、切りくずが工具にまとわりつくことで刃先が瞬間的に高温・高圧状態になり、チッピングやコーティング剥離を引き起こすこともあります。

連続加工が難しくなる

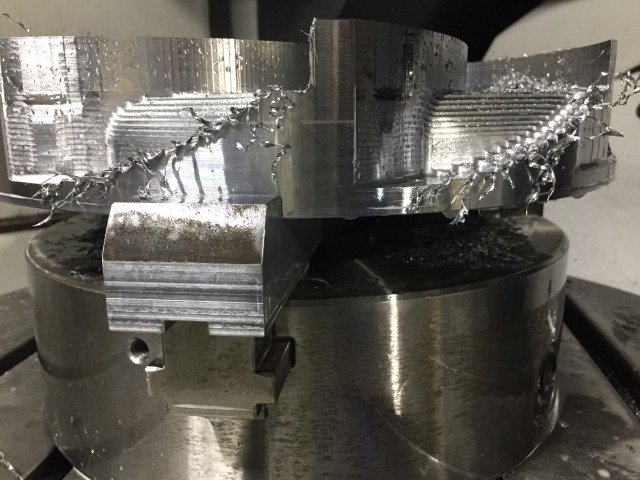

長く連なった切りくずが排出されてしまうと、ワークや治具、工具への絡まり・食い込みが発生し、作業を中断せざるを得ないことがあります。こうしたトラブルによって段取り替えや除去作業が頻発すれば、生産効率は大きく低下するでしょう。

自動旋盤やマシニングセンタでは、切りくずによる詰まりが発生すると機械停止やアラームの原因になるため、連続での無人運転が困難になります。

飛散して作業者のケガに繋がる

高速で排出される切りくずは、作業者に当たり切創や火傷といったケガに繋がる危険があります。高温状態の切りくずは、皮膚に触れると瞬時に熱傷を負わせるほか、鋭利な断面で深い傷を作る可能性も考えられます。

そのため、作業中は飛散防止スクリーン、保護メガネ・手袋といった安全装備が欠かせません。切削条件や工具の形状・種類を考慮するといった工夫により、切りくずの発生方向や排出性を制御することも重要です。

切りくずから判断できること

切りくずは、加工条件の正確さや工具における摩耗の進み具合、被削材の性質のヒントとなる重要な情報源です。

切りくずの色や光沢からは、切削時の温度上昇や酸化の程度を推測することが可能です。切り取られた表面の色が青くなっていれば切削温度が高く、薄黄色の場合は低いことが予想されます。

切りくずの表面の滑らかさを見れば、刃先の鋭さや劣化の状態を判断できます。切りくずの状態を加工条件の見直しやメンテナンス時期の判断に活用することで、加工精度の安定化や工具寿命の延伸につながります。

切りくずの形状

切りくずの形状は多種多様ですが、基本的に以下の4タイプに分けて判断することが多いです。

それぞれの特徴と、その形状になる原因を見ていきましょう。

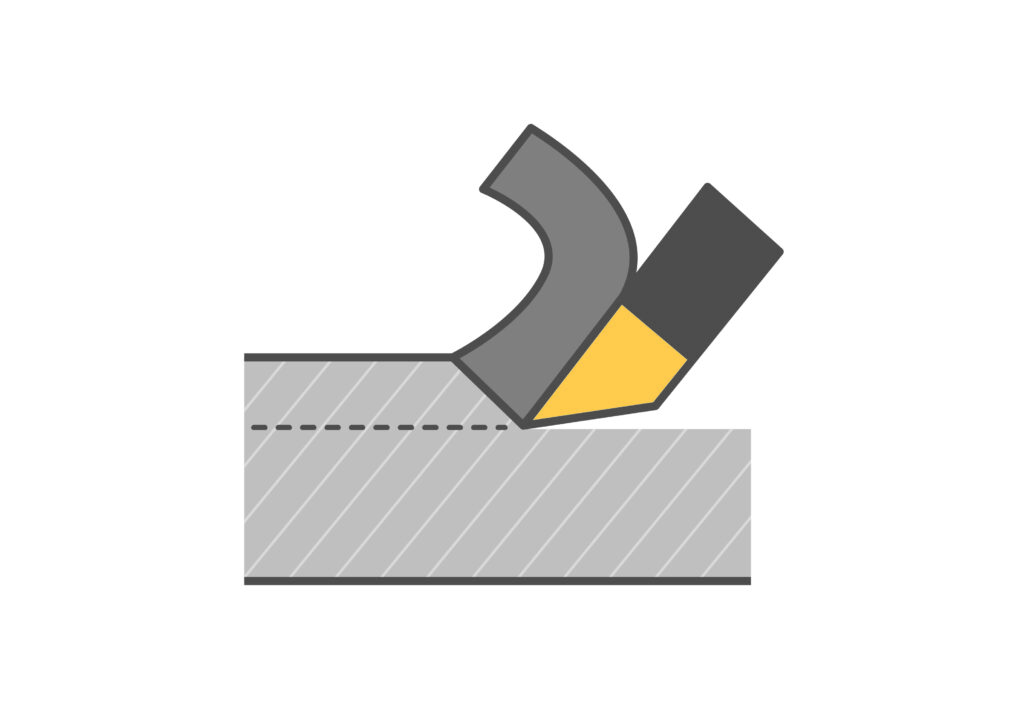

流れ形

なめらかな面の切りくずが帯状に連なって排出される状態です。きれいな流れ形になった切りくずは適正な切削条件で加工したときに発生するため、切削時の抵抗や変動が少ないことを示しています。

この形状は、工具の刃先と加工物の仕上がり面がともに良好な状態であることを証明するため、切削加工における1つの基準とされています。

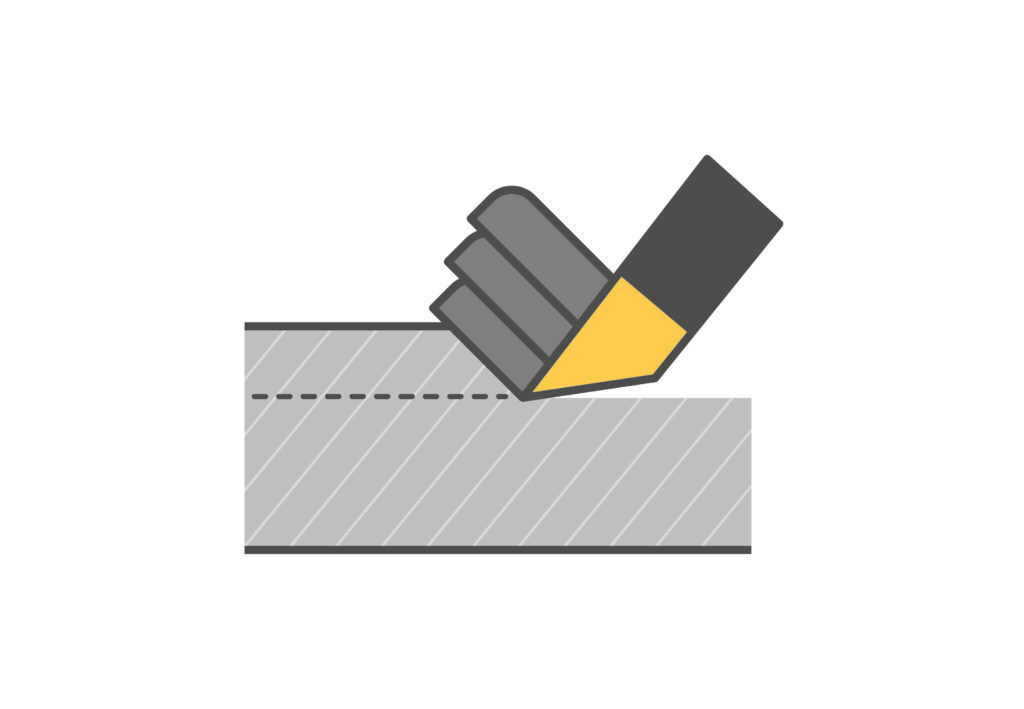

せん断形

断片的で短い、小さな連なりとして切りくずが生成されます。これは、切削抵抗によってせん断面の形成と破壊が交互に起こるためで、加工面には一定の粗さが残る傾向があります。

せん断間隔が不規則になると加工面が荒れる原因となるため、切削条件の再検討が必要です。

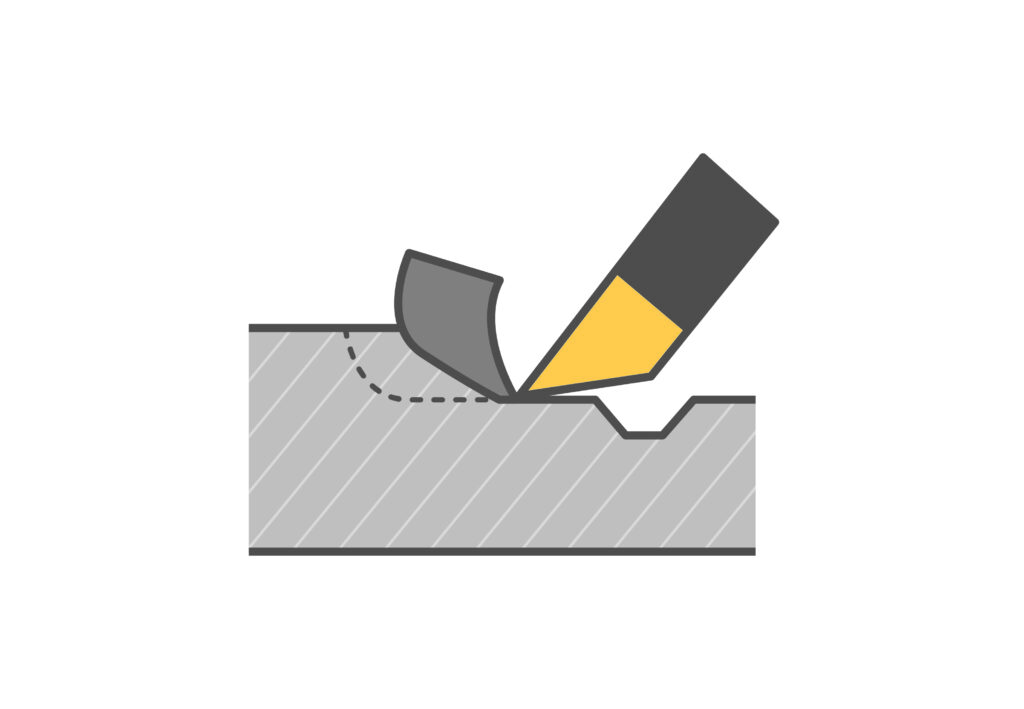

むしれ形

むしれ形の切りくずは、部分的に引きちぎられたような形をしています。延性のある材料や切れ味の悪い工具を使った場合に発生しやすく、加工面には断続的な破断痕が残るのが特徴です。

こうした不良の発生を防ぐには、工具の再研磨・交換、切削速度の適正化、切りくず排出の改善などが効果的です。

き裂形

なめらかな帯状には繋がらず、細かい切りくずが生成される状態です。これは、比較的もろい材料の加工時に発生しやすく、削り取られる前にワークにき裂が入るため、仕上げ面の精度も低くなります。

長さや巻き数にも注目

切りくず全体の長さや巻きの数も、加工状態や安全性を判断する重要な手掛かりとして注目するのが良いでしょう。長く連なった切りくずは、切れ味が良く加工が安定している証である反面、ワークや工具への巻き付きが起こる可能性があります。

巻き付きが発生すると、仕上げ面への傷や機械の動作不良につながります。短く分断された切りくずは絡みの危険が少ないものの、一巻きに満たないような短差の場合は、加工が不安定になっている可能性が高いです。

切りくずの色、形状、長さなどを総合的に判断し、刃先のメンテナンス、切削条件の見直しを適切に行ってみてください。

切りくずの除去方法

切りくずを除去する方法は複数あり、加工内容や工具の種類、被削材などによって使い分けられます。

| エアブロー | 圧縮した空気を吹きかけて切りくずを吹き飛ばす。ワークが濡れないので後工程の手間が少ない。 |

|---|---|

| コンベア | 発生した切りくずを自動的に外部へ排出する。スクレーパ式・コイル式などがあり、被削材や切りくずの形状に応じて選定するのが一般的。 |

| マグネットセパレーター | 切削油やクーラント中に混入した鉄系切りくずを磁力で分離・回収する装置。細かい鉄粉や微細切りくずも効率的に除去できる。 |

| 吸引 | 切削機械や周辺の切りくずを強力な吸引力で回収する機器。粉塵や微細粒子の回収にも適している。 |

| 切削油 | 切削液で切りくずを洗い流す。同時に冷却・潤滑の役割も果たすが、ワークの洗浄や切削油の適切な管理が必要になる。 |

切りくずが原因になりがちなトラブルを減らす方法

切りくずによって引き起こされがちなトラブルを減らすためには、以下の2点を意識することが大切です。

切削条件を適切に設定する

切りくずを起因としたトラブルの多くは、不適切な切削条件によって引き起こされます。例えば、切削速度が遅すぎると切りくずが長く連なりやすくなりますが、速すぎても高温による酸化摩耗や溶着の原因になります。

適正条件は被削材や工具の材質、コーティングの種類によって異なるため、メーカーの推奨条件を基準にしつつ、試験加工で最適値を探ることが重要です。チップブレーカーなどの使用方法も設定条件として考慮すれば、排出性が向上してトラブルを防ぎやすくなります。

工具の摩耗状態を確認する

工具の摩耗が進むと切れ味が低下し、切りくずの排出性が悪化します。摩耗した刃先では切りくずが均一に分断されず、絡まりや詰まりも発生しやすくなります。絡まった切りくずは発熱や摩擦の原因にもなり、加工面の仕上がりに悪影響を与えるため注意が必要です。

定期的に工具を点検し、コーティングの剥離やチッピングがないかなど、トラブルの予兆を早期に発見しましょう。

交換のタイミングを超えて使用し続けると、急激な刃先の欠損、加工不良を招き、結果的に生産停止や不良品の増加につながります。切りくずトラブルを防ぐためには、計画的な交換・再研磨スケジュールの運用が大切です。

切りくずをチェックして切削加工の精度を高める

切削加工で生じる切りくずは、適切に排出されないと、ワークの表面に傷をつけたり工具に過度な負荷をかけたりする原因となります。しかし、切りくずは単なる不要物ではありません。その形状や状態は、加工精度や加工条件を判断するための重要な手がかりです。

切りくずをチェックし、適切に運用することで、トラブルの減少や加工精度の向上につながります。

切りくずの形状を見れば、切削点の温度や工具の状態、切削条件が適正かどうかを判断することが可能です。長さや巻き数なども総合的に判断し、条件の再設定、工具の交換時期の判断などに役立ててください。

おすすめの特殊切削工具メーカー

-

短納期 なら!

-

技術力 なら!

-

高品質 なら!

あらゆるニーズに応える豊富な商品ラインアップを取り揃え、最適なソリューションを提供します。ラインナップにない特殊な工具でも、即時設計して幅広いニーズに対応可能です。

-

提案力 なら!

この記事の執筆者

特殊切削工具メーカー比較サイト編集部

おすすめの特殊切削工具メーカーを厳選してまとめた比較サイトです。特殊切削工具に関する基礎知識からメーカーを選ぶ際のポイントなども紹介しています。一般切削工具では対応が難しい形状の加工や生産効率アップの実現のため、特殊切削工具の導入を必要とする製造現場の担当者様に役立つ情報をまとめましたので、ぜひチェックしてください。