切削工具の材質にはPCD、ダイヤモンド、超硬など様々な種類があります。現場の課題に応じた最適な工具を選ぶためには、材質の特性を理解した上で加工条件との相性を見極めることが欠かせません。

この記事では、いくつかある工具の材質の中から高速度工具鋼(ハイス)に注目し、そのメリットやデメリット、さらには超硬合金との違いについて解説します。

【決定版】

特殊切削工具メーカーTOP10!

高精度な加工を支える優良メーカーを厳選し、

技術力・提案力・納期などを徹底比較。

自社の課題や目的に応じた最適なパートナーが

きっと見つかります。

高速度工具鋼とは?

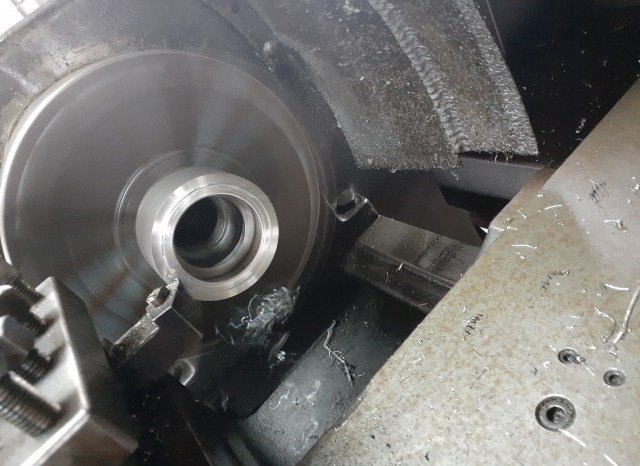

高速度工具鋼(ハイス)は、合金鋼の一種で、主に切削工具や金型などに使用される材料です。高温下でも硬度や耐摩耗性を保てるのが特徴で、その名の通り、高速で回転する工具の刃先材料として優れています。

鉄にタングステン、モリブデン、クロム、バナジウム、コバルトなどの合金元素を加えて製造され、熱処理時に硬質な炭化物を形成することで高い硬度と耐摩耗性を実現します。

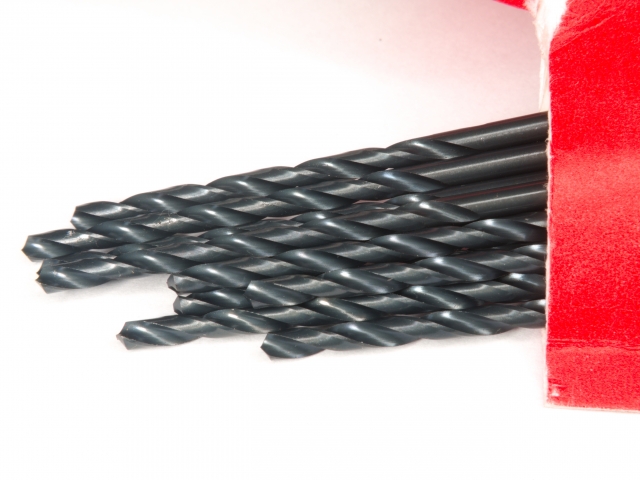

一般的な高速度工具鋼は600℃程度まで硬さを維持できるため、ドリル、タップ、フライスなどの切削工具に広く使用されています。

高速度工具鋼の種類

ここでは、高速度工具鋼の主な種類について解説します。

タングステン系ハイス

タングステン(W)を含む高速度工具鋼で、優れた耐摩耗性と硬度を誇ります。高温下でも硬度の低下が少なく、約600℃まで性能を維持することが可能です。

熱膨張率が低く寸法安定性にも優れており、高精度な加工に適しています。ただし、比重が重く価格も高いため、用途に応じた選定が求められます。ドリルやフライスなど、摩耗や熱への耐性が重視される工具で使用されることが一般的です。

モリブデン系ハイス

タングステン・モリブデン(Mo)を含み、タングステン系に比べて軽量かつコストを抑えたタイプです。熱伝導性が低いため加工中に発生する熱を逃がしやすく、工具寿命の向上にも寄与します。

モリブデンはタングステンに比べて融点が低いため、加工や熱処理が比較的容易でコストパフォーマンスにも優れています。さらに靭性が高く、衝撃が大きくなる高硬度の被削材を加工する場面に適した材質です。

コバルトハイス

モリブデン系のハイスにコバルト(Co)を添加した合金鋼で、耐摩耗性と高温強度に優れています。高温下でも硬度の低下を抑えることができ、他の高速度工具鋼では困難なステンレスなどの難削材の加工にも対応可能です。

焼き付きにくく、過酷な条件下でも刃先の摩耗が抑えられます。ただし、一般的なハイス鋼に比べて高価なほか、コバルトの含有量によっては再研磨が難しくなる点には注意が必要です。

高速度工具鋼の製造方法

高速度工具鋼は、製造方法によって以下の2つに分けられます。

- 溶解ハイス

- 粉末ハイス

製造方法に応じて性能やコストに差が出るため、それぞれの特徴を確認しておきましょう。

溶解ハイス

鉄にタングステンやモリブデンなどの合金元素を加え、高温で溶かして鋳造・鍛造・圧延によって製造される一般的な方法です。熱処理によって硬度や耐摩耗性を調整することができます。

ただし、成分中の炭化物が粗大化しやすく、組織が不均一になることがあります。そのため、高負荷の加工条件や高精度が求められる現場では、性能が不足するケースも珍しくありません。

粉末ハイス

粉末冶金法と呼ばれる製造技術を用いて作られます。金属粉末を高温高圧で焼結し、固体材料に成形。溶解ハイスに比べ、組織が均一で微細になるのが特徴です。

切削性能が大幅に向上し、工具寿命も長くなるのがメリットだと言えます。複雑な形状や精密部品にも適しており、超硬工具と高速度工具鋼の中間的な性能が求められる場面で多用されます。

ただし、溶解ハイスに比べて製造コストが高くなるので、必要な性能とコストのバランスを見極めなければなりません。

超硬合金との違い

高速度工具鋼と並んで切削加工現場において頻繁に使用される材質として、超硬合金が挙げられます。ここでは、高速度工具鋼と超硬合金の違いをまとめています。

| 特性 | 高速度工具鋼(ハイス) | 超硬合金 |

|---|---|---|

| 主成分 | 合金鋼(鉄系) | タングステンカーバイド |

| 靭性 | 高い | 低い |

| 耐摩耗性 | 良好 | 非常に良好 |

| 耐熱温度 | 500~600℃ | 800〜1,000℃ |

| コスト | 比較的安価 | 高価 |

| 主な用途 | 一般切削、衝撃のある加工など | 高速切削、高精度加工など |

超硬合金は、タングステンカーバイド(WC)などの炭化物粉末を鉄系の金属で焼結した粉末冶金製品で、ダイヤモンドに次ぐ高い硬度と耐摩耗性を誇ります。切削性能は高速度工具鋼より格段に高く、高速・高精度加工に適しています。

ただし、靭性が低く欠けやすいため、断続切削や衝撃を受ける用途には不向きな場合も。価格も高速度工具鋼より高価で、再研磨も難しい傾向にあります。

上表にもある通りそれぞれ特徴が異なるため、用途や被削材に合わせて選ぶことが大切です。

高速度工具鋼のメリット

高速度工具鋼のメリットを確認していきましょう。

コストパフォーマンスに優れる

高速度工具鋼が切削工具の材料として広く普及している主な理由として、優れたコストパフォーマンスが挙げられます。超硬合金やセラミック系の工具材に比べ、原材料費や加工コストが抑えられているため、汎用工具として使用することでコスト削減に繋げやすいです。

再研磨や再利用によって工具寿命を延ばせる点も、コスト低減に繋がる要因となってくれます。初期投資を抑えつつ安定した加工品質を確保したい現場にとって、高速度工具鋼は魅力的な選択肢の1つだと言えるでしょう。

靭性が高い

「靭性(じんせい)」は、材料の粘り強さを表します。高速度工具鋼は、やや硬度が下がる代わりに靭性が高く、衝撃や振動の多い加工条件でも安定して使用できます。工具の欠損リスクが低いため、汎用機での加工でも扱いやすいのがメリットです。

断続切削に向いている

断続切削とは、切削工具の刃先が被削材と周期的に接触と離脱を繰り返す加工を指します。工具に高い靭性が求められるので、刃先が欠けにくく、安定した加工が行える高速度工具鋼は最適です。

高速度工具鋼のデメリット

高速度工具鋼には、その特性による制限もいくつか存在します。

加工速度が制限される

高速度工具鋼は、文字通り高速での加工に対応できる鋼材ですが、超硬などの材質に比べると限界加工速度は低いと言わざるを得ません。大量生産ラインや自動加工など効率が求められる場面では、生産性の面で不利になります。

温度の上昇によって性能の低下が早まるため、冷却や送り速度の調整など、慎重な条件設定が必要です。切削時間が長くなり、トータルでの加工コストがかさむ可能性もあります。

耐熱温度が低い

一般的な高速度工具鋼は600℃程度まで硬さを維持できるものの、その耐熱温度は超硬合金やセラミックなどには及びません。

高速回転や深い切り込みによって温度が急上昇する加工では刃先の早期摩耗・変形が起こりやすく、工具寿命が短くなる恐れがあります。難削材や高硬度材料の加工には不向きで、耐熱温度による制限によっては、どうしても使用できる条件が限られてしまいます。

適用できないコーティングがある

切削工具は表面処理(コーティング)を施すことで、性能の向上を図ることができます。しかし、素材の化学的な特性により、すべてのコーティングが適用できるわけではありません。

コーティング処理の際に高温下での加工を伴う場合、高速度工具鋼の熱変形や組織変化が起こるリスクがあります。工具寿命を延ばすために有効とされているダイヤモンド被膜も、高速度工具鋼には密着しないため適用できません。

高速度工具鋼(ハイス)の特性を理解して材質を検討しよう

一般的に、高速度工具鋼は比較的安価で破損しにくいため、コストパフォーマンスに優れている材質だとされています。ただ、含まれる合金元素や製造方法によって、硬度や加工精度に差が出る点には留意が必要です。

切削効率や難削材への対応など、超硬のような他の材質に劣る面も多いです。今回の記事でご紹介した高速度工具鋼の特徴を把握し、加工精度の向上や工具寿命の最適化を目指す上で適切な材質かどうかを見極めてみてください。

おすすめの特殊切削工具メーカー

-

短納期 なら!

-

技術力 なら!

-

高品質 なら!

あらゆるニーズに応える豊富な商品ラインアップを取り揃え、最適なソリューションを提供します。ラインナップにない特殊な工具でも、即時設計して幅広いニーズに対応可能です。

-

提案力 なら!

この記事の執筆者

特殊切削工具メーカー比較サイト編集部

おすすめの特殊切削工具メーカーを厳選してまとめた比較サイトです。特殊切削工具に関する基礎知識からメーカーを選ぶ際のポイントなども紹介しています。一般切削工具では対応が難しい形状の加工や生産効率アップの実現のため、特殊切削工具の導入を必要とする製造現場の担当者様に役立つ情報をまとめましたので、ぜひチェックしてください。