切削加工の現場では、加工条件によってさまざまな工具が用いられています。工具の種類ごとにできる加工が異なるため、その特徴を把握して使い分けることが大切です。

そこで今回は、切削工具の種類と特徴を詳しく解説していきます。工具を選定する上で重要なポイントの1つである工具の材質についてもまとめているので、あわせてご覧ください。

切削工具とは

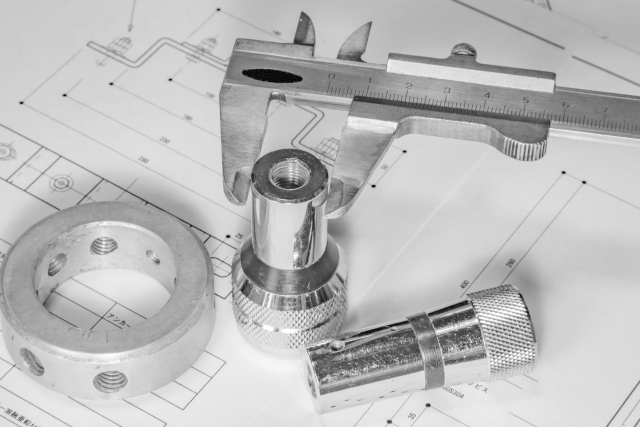

切削工具とは、金属や樹脂、木材などの素材から不要な部分を取り除き、目的の形状や寸法に加工するための工具です。工作機械に取り付けて使用し、対象物に接触することで被削材を削り取りながら加工していきます。

機械加工の分野においては、精密部品の製造から大型構造物の加工まで幅広い用途で使用されており、ものづくりの根幹を支える重要な存在です。

切削工具は高速で回転・移動しながら加工対象と接触するため、耐摩耗性や熱への耐性、寸法精度の安定性が求められます。また、工具の材質や刃先の形状によって加工精度や寿命が大きく変わるため、使用条件と被削材に応じた最適な工具を選定することが大切です。

切削工具の種類

切削加工では、加工に合わせてさまざまな工具を使い分けます。ここでは、切削工具の種類について詳しく解説します。

ドリル

ドリルは主に穴を開けるための切削工具で、工作機械や電動工具に取り付けて使用します。代表的な形状は「ツイストドリル」と呼ばれるもので、らせん状の溝で切りくずを排出しながら素材に垂直な穴を形成します。

このほか、ドリルには、次のようにさまざまな種類があります。

| 油穴付きドリル | 先端にある穴からクーラントを供給する |

|---|---|

| センタードリル | センタ穴加工・位置決め・もみつけに用いる |

| ストレートドリル | 先端からシャンクまでが同じ直径で、一般的な穴あけ加工に使用される |

| バニシングドリル | 穴あけと仕上げを同時に行える工具で、柔らかい被削材に対しての精密な穴あけ加工に向いている |

最近では、超硬合金製やコーティング加工された高性能ドリルも普及し、難削材への対応や長寿命化が進んでいます。

エンドミル

エンドミルは主にフライス盤やマシニングセンタで使用される多刃工具で、平面加工、溝加工、曲面加工など多様な加工に対応できます。外周が切れ刃になっており、底面だけでなく側面の切削も可能な点が大きな特徴です。

主に、以下のような種類があります。

| スクエアエンドミル | 底刃が平坦な形状で、汎用性が高いエンドミル |

|---|---|

| ボールエンドミル | 先端が半球状になったエンドミルで、曲面の切削や三次元形状の倣い加工に用いられることが多い |

| ラジアスエンドミル | 底刃の角にRが付いた形状のエンドミルで、高能率な荒加工や三次元形状の倣い加工に用いられる |

加工の自由度が高く、三次元形状の加工や金型加工によく用いられ、被削材と加工条件に応じて最適な刃数、コーティングなどが変わってきます。

フライスカッター

フライスカッターは回転する刃物で工作物の表面を削り、平面や段差、溝を形成する工具。先程ご紹介したエンドミルも、フライスカッターの代表的な一種です。

フライスカッターの大きな特徴として、多刃であることが挙げられます。常に複数の刃が被削材に接した状態となるため、加工時のビビリを抑え、安定した高精度の加工を実現できます。

主な種類は以下のとおりです。

| 正面フライス(フェイスミル) | 広範囲の平面削り、段削りに使用される |

|---|---|

| 面取りカッター | 面取り加工のほか、ネジ穴のバリ取りに使われることもある |

| アリ溝カッター | Oリングの溝加工に用いられる |

形状や取り付け方式もさまざまで、用途に応じて使い分けられます。

リーマ

リーマは高精度の穴あけ加工に用いられることが多く、穴の精度と面粗さを向上させる目的で使用されます。ドリルでは得られない高い真円度と寸法精度を実現できるため、高精度な機械部品や軸受穴などに用いられます。

刃先の切れ込みは比較的浅く、微細な切削で加工面を滑らかに整えられるのが特徴です。主な種類は以下のとおりで、手動タイプと機械加工用の両方があります。

| ハンドリーマ | 手加工用で、約1°のゆるい食付き角があるのが特徴。 |

|---|---|

| マシンリーマ | 機械用で、刃長が長いのが特徴。喰い付き角は約45°。 |

| テーパリーマ | 手加工用、機械用の両方があり、テーパ穴の仕上げに用いられる |

タップ

タップは穴の内側にねじ山を形成するための工具で、めねじ加工に使用されます。ドリルで開けた下穴に対して回転させながら挿入し、所定のねじ規格に応じた螺旋状の溝を形成します。

主に以下の種類があり、手動式と機械式に分けられます。

| ハンドタップ | 手動工具で、食付き部の山の数によって使い分ける |

|---|---|

| スパイラルタップ | 機械式で使われることが多く、螺旋状の溝を通った切粉はタップの進行方向と逆方向に排出される |

| ロールタップ | ネジ山を盛り上げてネジを作るため切粉が出ないのが特徴 |

加工中にタップが折れると除去するのが困難なので、靭性の高い材質を用いるのが一般的です。

ダイス

ダイスは外ねじ(おねじ)を切るため、棒状の材料の外周にねじ山を形成する工具です。主にボルトやシャフトにねじを刻む際に使用されるので、タップと対になる存在だと言えます。

潰れたねじ山の修正などにも用いられますが、基本的に手作業で行うため、量産にはあまり向いていません。

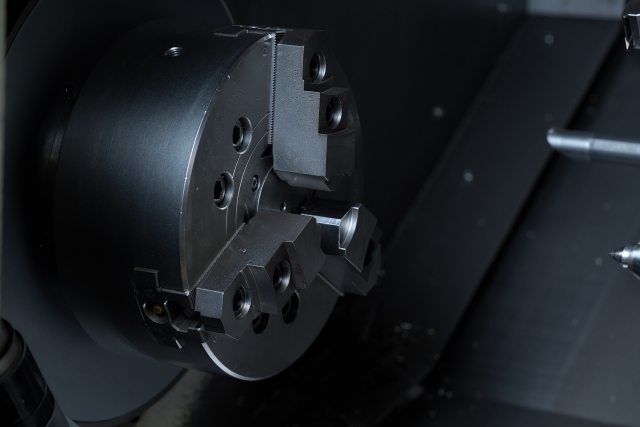

バイト

バイトは、旋盤などに装着して使用される単刃の切削工具で、外径・内径加工、ねじ切り、溝加工などに用いられます。工具先端の形状によって切削用途が異なり、加工面の仕上がりも異なるのが特徴です。

シャンクと刃先(チップ)が分離しているタイプと一体になっているタイプがあり、メンテナンス頻度や加工内容に応じて使い分けられます。用途によって、以下の種類を選び分けて利用します。

| 片刃バイト | 加工物の外径、端面の加工に用いられる |

|---|---|

| 突っ切りバイト | 素材の切り落としのほか、Oリング溝の切削に使われることもある |

| 中ぐりバイト | もともとある穴を広げて、寸法精度を高める |

刃先やすくい角の調整によって切削抵抗、切りくずの排出性が変化するため、加工条件に応じたセッティングが重要です。

切削工具を選ぶ時は材質も要チェック

切削工具においては、その材質も重要なポイントになります。材質によって被削材との相性も異なるため、加工内容に合わせた工具の選定が大切です。以下、工具材質の特徴を見ていきましょう。

高速度工具鋼(ハイス)

ハイスは、タングステンやモリブデンなどの合金元素を含む工具鋼で、耐熱性と靭性に優れているのが特徴です。高速回転でも切削性が保てるため、ドリルやタップなど、さまざまな工具に広く使用されています。

超硬合金

タングステンカーバイドとコバルトなどを焼結して作られ、高い硬度と耐摩耗性が特徴の工具素材です。高温環境でも性能が安定しているので、鉄系材料の連続加工や高速切削に適しています。

ハイスに比べて靭性が低く脆いという弱点はあるものの、適切な工具設計と条件管理により長寿命・高効率を実現できます。

サーメット

セラミックスのような硬さと耐摩耗性のほか、金属のような靭性を持つのが特徴で、仕上げ加工や高精度切削に用いられています。とくに鋼材や鋳物の連続仕上げ加工に強く、切りくずの排出が安定しやすいのも利点です。

一方で、衝撃に対しては弱さが目立つため、断続切削や粗加工には不向きといわざるを得ません。

セラミックス

酸化アルミニウムや窒化ケイ素を高温焼結したもので、硬度の高さと耐熱性に優れています。溶着性が低く、1,000℃の高温でも変形しにくいため、鉄鋼材料の高速仕上げ加工などに用いられることが多いです。

コーティングをしていないと欠けが発生しやすく、重切削には向かないという一面もあります。

CBN

ダイヤモンドに次ぐ硬度を持つ人工結晶で、焼入れ鋼や高硬度合金など、鉄系材料の高精度切削に使われます。高温環境でも硬度を維持できるため、連続加工でも形状崩れが少ないのが特徴です。

鉄との化学反応が起こりにくく、ダイヤモンドには向かない鉄素材の加工に使用できるのも強み。ただし、靭性がやや低いため、強い衝撃や断続加工の際には注意が必要です。

PCD

微細なダイヤモンド粒子を高温高圧で焼結した超硬質材料で、非鉄金属、樹脂、セラミックなどの切削に特化しています。極めて高い硬度と耐摩耗性を持ち、刃先の摩耗が極端に少ないため、長時間にわたる高精度な加工が可能です。

鉄との反応性が高く、高温環境下で工具の性能が低下するため、鉄鋼系の加工には向いていません。

切削工具は適切な種類を選ぼう

切削工具には、ドリルやリーマ、タップなど、さまざまな種類があります。それぞれに用途が異なるほか、同じ種類の工具でも加工条件や被削材などに応じた使い分けが必要になるため、工具の特徴をよく理解しておくことが大切です。

さらに、工具自体の材質によっても向いている加工内容や被削材が異なるため、多角的に判断して工具を選定する必要があります。最適な工具の選定は、加工精度や効率性の向上だけでなく、工具寿命の長さにも直結します。

おすすめの特殊切削工具メーカー

-

短納期 なら!

-

技術力 なら!

-

高品質 なら!

あらゆるニーズに応える豊富な商品ラインアップを取り揃え、最適なソリューションを提供します。ラインナップにない特殊な工具でも、即時設計して幅広いニーズに対応可能です。

-

提案力 なら!

この記事の執筆者

特殊切削工具メーカー比較サイト編集部

おすすめの特殊切削工具メーカーを厳選してまとめた比較サイトです。特殊切削工具に関する基礎知識からメーカーを選ぶ際のポイントなども紹介しています。一般切削工具では対応が難しい形状の加工や生産効率アップの実現のため、特殊切削工具の導入を必要とする製造現場の担当者様に役立つ情報をまとめましたので、ぜひチェックしてください。