高精度な部品の製造に欠かせない切削加工は、精密な加工が求められる自動車産業や航空宇宙産業を始めとした多くの製造現場で採用されています。この記事では、そんな切削加工が製造現場にもたらすメリットを分かりやすく解説します。

加工の精度と効率を左右する、工具メーカーの選び方についてもご紹介しますので、ぜひ参考にしてみてください。

切削加工とは

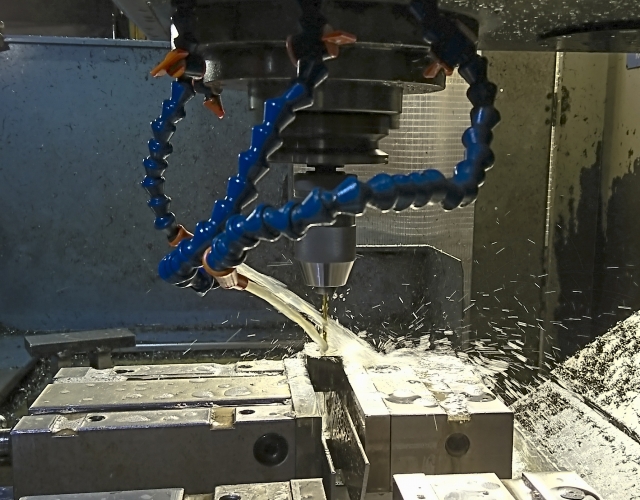

金属や樹脂など、さまざまな材料から不要な部分を削り取り、目的の形状に整える加工方法です。主に旋盤、フライス盤、ボール盤などの工作機械に刃物(切削工具)を取り付けて、除去加工を行います。

高い寸法精度と仕上げ面の平滑さが求められる部品製造に適しており、以下を始めとするあらゆる分野で活用されています。

- 自動車

- 航空機

- 医療機器

- 電子部品 など

加工精度を高めるためには、切削速度や送り速度、切込み深さなどの適切な条件設定のほか、被削材と製品の形状に応じた工具の選定が欠かせません。

切削加工のメリット

ここでは、切削加工が製造現場にもたらしてくれるメリットについて解説します。

高い精度での加工が可能

切削加工の大きなメリットの1つとして挙げられるのが、高い精度での加工を実現できる点です。最適な工具と設定で材料を削り取れば、寸法の細かな調整や高品質の仕上げが可能になります。

旋盤やマシニングセンタをはじめとする高性能な工作機械を使用すれば、寸法公差±0.01mmといった高精度な加工も難しくありません。近年では、CNC(コンピューター数値制御)技術の進化によって再現性のある加工が容易になり、均一な品質を保ちやすくなっています。

さまざまな形状に加工できる

シンプルな形状の部品から、複雑な曲面、内径・外径の変化に富んだ構造の製品まで、幅広い加工に対応できる柔軟性も切削加工の強みです。自由度が高く、穴、溝、ネジ、傾斜、段差などの細かいポイントを設計に盛り込むことができます。

5軸制御マシニングセンタのような高性能の機械を使えば、一度の段取りで多面加工が可能になり、生産効率を高められます。多品種少量生産に対応しやすく、試作から量産まで幅広く行える点も切削加工の強みといえるでしょう。

製造コストを抑えられる

切削加工は、多様な材料に対応できるほか、初期投資が比較的少ない点でも、製造コストの削減に繋がりやすいです。金型が不要であり、少量生産や試作品を作る際のコストを大幅に削減できます。

高性能な切削工具の導入によって加工精度が上がれば、材料の無駄も減らせるでしょう。自動化されたCNC加工による人件費の圧縮、多品種少量生産による在庫リスクの軽減などにも繋がるため、製造現場全体でのコスト削減に貢献してくれます。

切削加工のデメリット

上記のようなメリットがある一方で、以下のようなデメリットがある点に留意しなければなりません。

大量生産では比較的コストが大きくなる

切削加工では1つ1つの部品を材料から削り出すため、生産効率が必ずしも高いとはいえません。大量生産を前提にした場合、同一形状の部品を形成できる鋳造、射出成形などと比べると加工時間や材料のロスが大きくなります。

加えて、刃先や工具の摩耗が避けられないため、定期的な交換やメンテナンスによるコストがかさみがちです。小ロットの製作では強みを発揮する切削加工ですが、大量生産では単価が上がりやすく、製品の価格に影響する場合もあります。

高い技術が必要になる

切削加工では、単純に機械を稼働させるだけではなく、次のような条件を適切に設定しなければなりません。

- 材料の特性

- 使用する工具

- 切削条件(送り速度、切り込み量など)

設定が適切でないと、寸法精度のズレや仕上がりの不良といった問題が発生します。精密な部品や複雑な形状の加工では、経験豊富な技術者が不可欠です。

NC加工機を使うケースでも、CAD/CAMデータの作成や加工順序の最適化には高い知識が求められるため、技能者の確保、教育体制が課題になることもあります。

マシントラブルが発生しやすい

高速で稼働する機械を使用するため、長時間運転や過負荷などによってトラブルが発生しやすいのもデメリットだと言えます。代表的な不具合として挙げられるのは、工具の破損や制御装置のエラー、クーラントの供給不良などです。

中でも工具の破損は寸法精度の低下や加工面の傷に繋がり、不良品が増加したり再加工を余儀なくされたりするケースもあるため注意が必要です。

マシントラブルは予定外のダウンタイムを生み、納期の延期・修理費用の増加の原因になるため、定期メンテナンスや予防保全の仕組みの整備が欠かせません。

切削工具はオーダーメイドも可能

さまざまな加工に対応するためには、市販の工具では不十分な場合があります。切削工具は使用目的や加工対象、使用環境に応じてオーダーメイドで製作することも可能です。

既製品の工具では対応が難しい条件に合わせて、工具素材、刃先の形状、コーティングの種類まで細かく設計できます。標準品では困難な難削材や高精度の加工、工具寿命を延ばしたい場合などには、オーダー切削工具の導入が有効です。

こうした専用工具の製作では、メーカー選びが重要になります。実績やサポート体制などを確認し、信頼できる切削工具メーカーを選びましょう。

切削工具メーカーの選び方

切削工具メーカーを選ぶ際は、以下のポイントを意識するのがおすすめです。

技術力が高い

最新の加工トレンドや新素材への対応力があるメーカーは、製品改良、開発力が高い傾向にあります。メーカーの技術力はカタログだけではわかりにくいため、デモ機やテスト加工、サンプルの提供を行っているところを選ぶと安心です。

長期的なパートナーとしての依頼を想定している場合は、特許取得実績や各加工分野への適用事例なども確認できると良いでしょう。

工具の品質が高い

切削工具の選定は、製品の仕上がりを大きく左右します。刃先の精度、コーティング技術、耐摩耗性に優れた工具は、安定した高品質な加工を実現してくれるでしょう。

耐久性の高い工具は工具交換の頻度を減らし、ダウンタイムとコストの削減に繋がります。工具が長持ちするため性能の低下が少なく、切削条件を再調整する手間を減らすことも可能です。

こうした質の高い工具を製作してくれるメーカーを選ぶためには、品質管理体制をチェックすることが重要です。加えて、実際に使用したユーザーの評価や導入実績を確認することで、その工具が自社の製造現場に合っているかを判断する際の大きなヒントになります。

提案力がある

単に工具を販売するだけでなく、加工全体の最適化を視野に入れた提案ができるメーカーは現場の強い味方です。工具寿命を伸ばす条件設定や工程の短縮、精度を向上させる方法などを含めた提案は、製造現場における課題の解消に大きく貢献します。

提案力は、営業担当者およびサポートチームの知識量や経験値に依存する部分が大きいため、自社の業界に特化したノウハウを持つメーカーは頼りになるでしょう。

納期が短い

多品種・少量生産の製造現場では特に、工具の納品スピードが生産力に大きく影響します。突発的な破損やトラブルが発生した場合、工具の供給が遅れれば、生産ラインの停止、納期の遅延に繋がりかねません。

メーカーが短納期での依頼に応えてくれるかどうかは、機会損失を避ける意味でも重要なポイントになります。販売ネットワークの広さや、直送対応の有無などを調べておくと安心です。

切削加工は工具選びが重要

切削加工には、複雑な形状の加工に対応できる、試作や小ロット生産を行う際の製造コストを抑えられるといったメリットがあります。一方で、大量生産においてはコスト高になりやすいほか、技術者の確保やマシントラブル対応など、運用面での課題もあります。

こうした課題を解消したり、加工効率や品質を高めるためには、適切な切削工具メーカーを選定することが重要になります。メーカーを選ぶ際は、最新技術への対応力、工具品質の安定性、製造現場に有効な提案力などを総合的に判断することが大切です。

おすすめの特殊切削工具メーカー

-

短納期 なら!

-

技術力 なら!

-

高品質 なら!

あらゆるニーズに応える豊富な商品ラインアップを取り揃え、最適なソリューションを提供します。ラインナップにない特殊な工具でも、即時設計して幅広いニーズに対応可能です。

-

提案力 なら!

この記事の執筆者

特殊切削工具メーカー比較サイト編集部

おすすめの特殊切削工具メーカーを厳選してまとめた比較サイトです。特殊切削工具に関する基礎知識からメーカーを選ぶ際のポイントなども紹介しています。一般切削工具では対応が難しい形状の加工や生産効率アップの実現のため、特殊切削工具の導入を必要とする製造現場の担当者様に役立つ情報をまとめましたので、ぜひチェックしてください。